Material de revestimiento de HDPE

El material de revestimiento de HDPE es una solución frecuente y duradera, ampliamente utilizada en diversas aplicaciones, como el control ambiental, la gestión de vertederos y proyectos agrícolas. El material de revestimiento de HDPE es reconocido por su excelente resistencia a la energía y a los productos químicos, lo que puede prevenir eficazmente fugas y la contaminación. Su portabilidad y facilidad de instalación lo convierten en una opción popular para aplicaciones comerciales e industriales.

-Ligero y flexible:El diseño liviano facilita el manejo y la instalación, lo que reduce los costos de mano de obra y el tiempo.

-RentabilidadAl minimizar las fugas y disminuir los requisitos de protección, el material de revestimiento de HDPE ha ahorrado una enorme cantidad de gastos a largo plazo para una variedad de proyectos.

-Compatibilidad medioambiental:El material de revestimiento de HDPE está hecho de materiales reciclables, lo que favorece las prácticas sostenibles y ayuda a limitar el impacto ambiental.

-fácil de mantener:El material de revestimiento de HDPE requiere un mantenimiento mínimo y se puede limpiar y mantener sin esfuerzo para prolongar su vida útil.

El revestimiento de HDPE es una solución muy ventajosa, reconocida por su gran resistencia y versatilidad en diversas aplicaciones. Este material está diseñado para proporcionar una barrera fiable contra fugas y contaminación del aire, lo que lo convierte en una excelente opción para el control ambiental, la gestión de vertederos y proyectos agrícolas. La alta relación resistencia-densidad del HDPE garantiza que el revestimiento resista perforaciones, desgarros y tensiones ambientales, lo que le permite funcionar eficazmente en condiciones adversas.

Además, el material de revestimiento de HDPE posee una excelente resistencia química, lo que le permite resistir la exposición a una gran cantidad de sustancias peligrosas, lo cual es necesario para funciones industriales y el control de residuos peligrosos. Muchos materiales de revestimiento de HDPE han superado la prueba mediante un tratamiento de estabilización UV, lo que garantiza su integridad estructural y rendimiento general incluso tras una exposición prolongada a la luz solar intensa. La ligereza y flexibilidad del HDPE facilitan y optimizan la instalación, reduciendo el tiempo y el esfuerzo de mano de obra. Además, estos revestimientos están fabricados con materiales reciclables, lo que promueve prácticas sostenibles y minimiza su impacto en el medio ambiente. En resumen, el material de revestimiento de HDPE es una opción confiable para proyectos que requieren durabilidad, eficiencia y respeto al medio ambiente.

1. Parámetros del material de revestimiento de HDPE

es |

Artículo detallado |

Unidad |

Estándar |

Frecuencia de prueba |

JS075 |

GS010 |

GS015 |

GS020 |

GS030 |

Mecánico Propiedades |

Espesor |

milímetros |

199 dirhams |

por rollo |

0.75 |

1.00 |

1.50 |

2.00 |

3.00 |

Densidad |

D1505/D792 |

90.000 kilos |

0,94 g/cc |

||||||

Propiedades de tracción |

|||||||||

Fuerza de producción |

KN/m2 |

dazza Tipo IV |

9.000 kilos |

11 |

15 |

22 |

29 |

44 |

|

Fuerza de ruptura |

KN/m2 |

20 |

27 |

40 |

5 3 |

80 |

|||

Elongación de fluencia |

% |

12 |

12 |

12 |

12 |

12 |

|||

Alargamiento de rotura |

% |

700 |

700 |

700 |

700 |

700 |

|||

Resistencia al desgarro |

norte |

D1004 |

20.000 kilos |

93 |

125 |

187 |

249 |

374 |

|

Resistencia a la punción |

norte |

D4883 |

20.000 kilos |

240 |

320 |

480 |

640 |

960 |

|

Resistencia al agrietamiento por tensión |

Hora. |

Es cierto |

por GRl GM-10 |

300 horas. |

|||||

Contenido de negro de carbón |

% |

D4218 |

9.000 kilos |

2,0-3,0% |

|||||

Dispersión de negro de humo |

D5596 |

20.000 kilos |

Para 10 vistas diferentes: 9 en las categorías 1 o 2 y 1 en la categoría 3 |

||||||

Referencia Propiedades |

Tiempo de inducción oxidativa |

||||||||

OlT estándar |

mín. |

Maldita sea |

90.000 kilos |

100 minutos |

|||||

Alta presión OlT

|

D5885 |

90.000 kilos |

400 minutos |

||||||

Envejecimiento en horno a 85 °C conservado después de 90 días

|

% |

D5721 |

por cada formulación |

55% |

|||||

OlT estándar |

Maldita sea |

80% |

|||||||

Alta presión OlT |

D5885 |

80% |

|||||||

Resistencia a los rayos UV |

|||||||||

OlT_% de alta presión retenido después de 1600 horas |

% |

D5885 |

por cada formulación |

50% |

|||||

Tamaño del rollo |

Ancho del rollo |

metro |

7 |

7 |

7 |

7 |

7 |

||

Longitud del rollo |

metro |

280 |

210 |

140 |

105 |

70 |

|||

Estabilidad de tamaño |

% |

2% |

|||||||

2. Composición y fabricación del material de revestimiento de HDPE

2.1 Resinas de polietileno de alta densidad

Los revestimientos de HDPE están compuestos de resina de polietileno de alta densidad (HDPE) 100 % virgen, un material que les confiere excelente resistencia, flexibilidad y resistencia química. Dado que las resinas vírgenes no se reprocesan, ofrecen propiedades mecánicas estables, minimizando así la probabilidad de desgarros, perforaciones y degradación prematura, problemas comunes en los materiales reciclados. Gracias a estas propiedades, este tipo de revestimiento es confiable a largo plazo y, por lo tanto, adecuado para diversos proyectos, como estanques, presas, vertederos y embalses.

2.2 Negro de carbón

El negro de carbón en el HDPE es uno de los principales ingredientes que le otorgan al revestimiento resistencia a la radiación ultravioleta (UV) y a la oxidación. Gracias a esto, el revestimiento para estanques de HDPE no pierde sus características mecánicas, color ni superficie, incluso después de años de exposición a la luz solar directa. La resistencia a los rayos UV es una característica fundamental en las aplicaciones en exteriores, lo que a su vez garantiza la conservación de las propiedades del revestimiento y prolonga su vida útil.

2.3 Cómo se produce el HDPE

Las láminas de HDPE generalmente se fabrican mediante el proceso de extrusión o calandrado, los cuales pueden producir el producto deseado de varias maneras.

La extrusión permite la producción de una pieza larga con un grosor muy uniforme, que puede utilizarse para trabajos de precisión y en amplias áreas de aplicación.

El calandrado tiene la capacidad de generar superficies ya sean lisas o rugosas, siendo estas últimas las que proporcionan una mayor fricción o una mejor adherencia.

Además, durante todo el proceso de producción se realizan pruebas de laboratorio que controlan de cerca la resistencia a la tracción, el alargamiento y la resistencia a la perforación del compuesto para confirmar que el producto terminado cumple con los estándares internacionales.

2.4 Textura y coloración

Hoy en día, el laminado de HDPE se puede comprar en una variedad de texturas y colores que se pueden elegir según el uso previsto.

Una de las ventajas de una superficie lisa es que es bastante adecuada para estanques, embalses y algunos otros lugares que básicamente requieren una capa impermeable.

Mientras tanto, una superficie texturizada se puede utilizar para lugares donde hay que lidiar con condiciones resbaladizas, como pendientes, terraplenes y áreas mineras.

Además, es posible optar por una variante de doble cara (por ejemplo, negro/verde o negro/blanco) que a su vez ayuda a integrarse mejor con el entorno, reduce la absorción de calor y hace que el producto tenga un aspecto más agradable.

2.5 Mezclas y mejoras

Se pueden incorporar aditivos adicionales para mejorar aún más el rendimiento del HDPE:

Los antioxidantes refuerzan la resistencia al envejecimiento térmico durante la instalación y durante toda la vida del producto.

Los agentes deslizantes facilitan el desenrollado y el montaje del producto, especialmente de los muy grandes.

También existe la posibilidad de producir geomembranas de HDPE utilizando retardantes de fuego o formulaciones resistentes a productos químicos para proyectos en entornos de química pesada o altamente industrializados, como estanques de contención química o aplicaciones de aguas residuales industriales.

3. Aplicaciones principales del material de revestimiento de HDPE

Gracias a su impermeabilidad, resistividad química y longevidad, los revestimientos de HDPE pueden funcionar bien en una amplia variedad de aplicaciones.

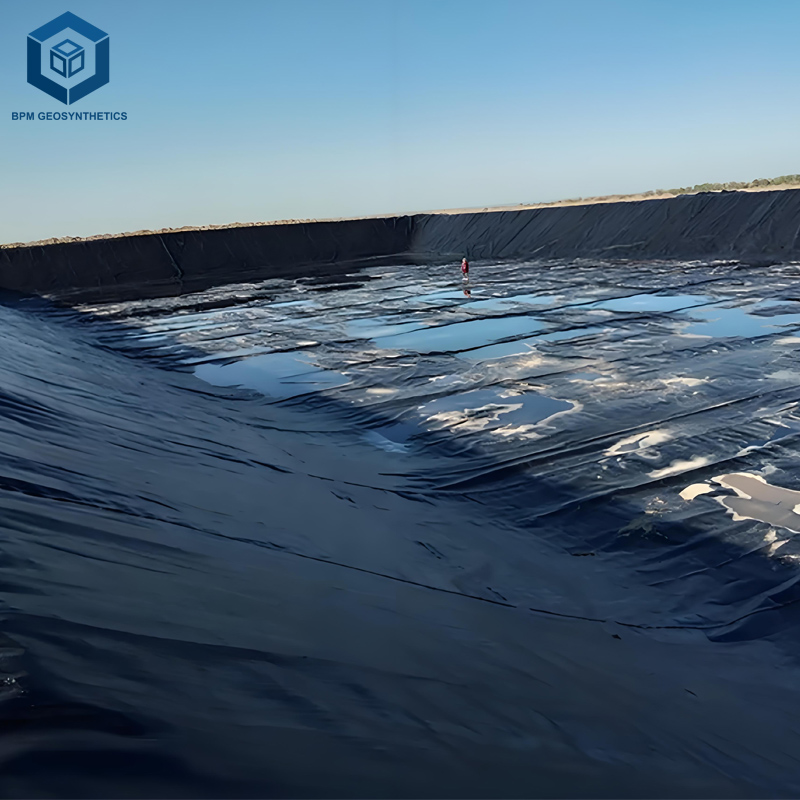

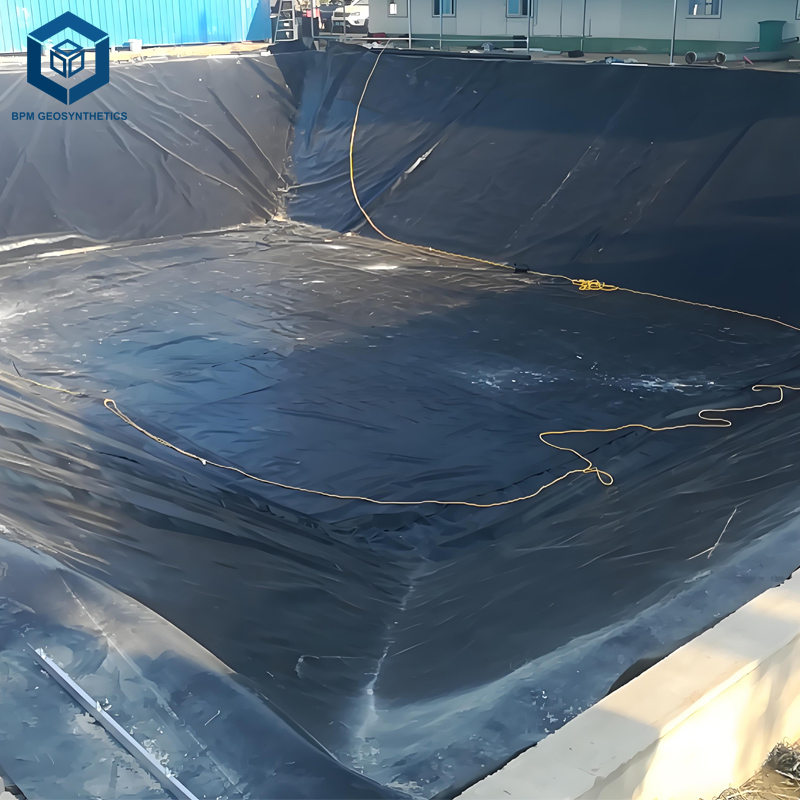

3.1 Revestimiento de estanques y embalses

Como revestimientos para estanques, jardines acuáticos y embalses, las láminas de geomembrana se utilizan comúnmente para prevenir la pérdida de agua y la contaminación del suelo. Además de ser flexibles, este tipo de revestimiento es extremadamente hermético, lo que permite mantener la retención de agua independientemente de si el nivel sube o baja, lo cual es precisamente su principal característica. Estos revestimientos cubren principalmente las necesidades de estanques de acuicultura, embalses de riego y masas de agua recreativas, donde se requiere una capa impermeable eficiente y duradera.

3.2 Revestimientos y tapas para vertederos de residuos sólidos urbanos (RSU)

Los revestimientos de polietileno de alta densidad para estanques funcionan como revestimientos de fondo y capas de cobertura para vertederos en la industria de la gestión de residuos. Al bloquear la infiltración de lixiviados en las aguas subterráneas, también reducen la contaminación ambiental. Gracias a su resistencia a sustancias agresivas, los revestimientos de polietileno para estanques pueden utilizarse no solo en vertederos de residuos comunes, sino también en vertederos industriales y peligrosos, garantizando así una contención a largo plazo y cumpliendo con la normativa ambiental pertinente.

3.3 Plataformas de lixiviación minera y estanques de relaves

Las plataformas de lixiviación y los estanques de relaves en operaciones mineras son ejemplos claros de la necesidad de un estanque con revestimiento de HDPE. La principal ventaja de estos revestimientos es su resistencia química y su casi impermeabilidad, lo que permite contener el agua de proceso, los lodos y los residuos sin fugas. De esta manera, se previene la contaminación del suelo y el agua, se reduce el impacto ambiental y se protegen los ecosistemas locales.

3.4 Impermeabilización de presas y canales

El revestimiento de polietileno de alta densidad también se utiliza en presas, canales y terraplenes para aumentar la retención de agua y la estabilidad estructural de estas instalaciones. Su función principal es evitar la filtración de agua y la erosión del suelo, manteniendo así la integridad estructural de las estructuras hidráulicas durante décadas. Además, gracias a su resistencia a los rayos UV y su flexibilidad, el revestimiento de HDPE impermeable se puede instalar incluso en terrenos difíciles y con presiones de agua variables.

3.5 Contención de aguas residuales y productos químicos

Los revestimientos de HDPE se utilizan ampliamente en plantas de tratamiento de aguas residuales, estanques de contención industriales y depósitos de almacenamiento de productos químicos. Esto se debe a su resistencia a ácidos, álcalis y disolventes de diversos tipos, proporcionando así una barrera robusta e impermeable. Esto no solo garantiza la protección y seguridad ambiental, sino que también ayuda a reducir los costos de mantenimiento y reparación a largo plazo.

4. Compañero de revestimiento de HDPECosto real y valor económico

Además del precio de compra de la geomembrana de polietileno de alta densidad, también existe la posibilidad de ahorrar en inversiones gracias a su uso. Esto se explica por su durabilidad, bajo mantenimiento y confiabilidad en su rendimiento. Al comprender los beneficios económicos, los clientes podrán tomar mejores decisiones sobre proyectos de mayor envergadura.

4.1 Costo inicial competitivo

En comparación con otros materiales como el PVC o el EPDM, la geomembrana de HDPE ofrece una solución muy atractiva y rentable. El precio puede variar según el grosor, el tipo de superficie y el tamaño del rollo, pero el HDPE garantiza un rendimiento óptimo a un precio razonable, lo que lo convierte en la solución ideal para proyectos de gran envergadura, como estanques, vertederos, presas y minería, donde es necesario cubrir grandes áreas con el material.

4.2 Requisitos de bajo mantenimiento

Una de las muchas ventajas del revestimiento de geomembrana de HDPE para estanques es su bajo mantenimiento durante su vida útil. El producto es resistente a daños físicos, exposición a productos químicos, rayos UV y variaciones extremas de temperatura. Por lo tanto, los revestimientos de HDPE para presas no requieren inspecciones, reparaciones ni reemplazos frecuentes, lo que se traduce en ahorros en mano de obra y costos operativos del proyecto durante toda su vida útil.

4.3 La larga vida útil reduce los costos de reemplazo

Los revestimientos de HDPE están diseñados para durar mucho tiempo, lo que significa que, con una instalación adecuada y buenas condiciones ambientales, su vida útil puede ser de 30 a 50 años o más. Además, una lámina de HDPE más gruesa y de mejor calidad puede reducir los ciclos de reemplazo, lo que reduce el costo total (costo del ciclo de vida). Si se extiende a 20, 30 o 40 años, esta durabilidad generará ahorros considerables en comparación con productos más económicos, pero menos duraderos.

4.4 Excelente relación calidad-precio

Cabe destacar que las láminas de geomembrana de HDPE se encuentran entre los materiales más rentables, considerando el valor total del proyecto, en los sectores de la ingeniería civil, ambiental e industrial. En otras palabras, ofrecen un precio inicial asequible, un rendimiento confiable y ahorros a largo plazo, lo que las convierte en una opción atractiva para proyectos que requieren seguridad y economía.

5. Embalaje, logística y personalización de materiales de revestimiento de HDPE

Un embalaje adecuado, una logística adaptable y la posibilidad de personalización son esenciales para que la lámina de membrana de HDPE se entregue de forma segura, eficiente y lista para su instalación. Este capítulo responde a las preguntas de los compradores y presenta la gama de opciones disponibles.

5.1 Embalaje de exportación estándar

Antes de enviarlo al cliente, el revestimiento de geomembrana de HDPE para estanques se suele enrollar y luego se cubre con una o varias capas protectoras de material resistente para evitar daños. El embalaje estándar de exportación incluye:

- Película de plástico resistente para proteger contra la humedad y la suciedad.

- Núcleos de cartón o acero para mantener la integridad del rollo.

- Correas y film retráctil para un manejo seguro.

Incluso en el caso de envíos grandes y de larga distancia, esta forma de embalaje garantiza que el producto estará en excelentes condiciones al llegar.

5.2 Tamaños y grosores de rollos personalizados

La geomembrana de polietileno HDPE se puede fabricar en diferentes anchos, longitudes y espesores para adaptarse a los requisitos exactos del proyecto.

Dependiendo de las capacidades de producción, los anchos de los rollos pueden ser de 2 m a 8 m o más.

La elección del espesor suele oscilar entre 0,5 mm y 3 mm.

Al personalizar, obtiene menos uniones, una instalación más rápida y un uso eficiente de los materiales de geomembrana bpm para su trabajo.

5.3 OEM y etiquetado privado

Los pasos de OEM y de marca privada están ahí para los clientes corporativos y distribuidores:

- Marca personalizada ya sea en el embalaje o directamente en la superficie del revestimiento.

- Documentos técnicos y certificados personalizados.

Es una herramienta de marketing que ayuda a la reventa manteniendo altos los estándares de calidad.

5.4 Envíos a todo el mundo simplificados

El estanque de geomembrana de HDPE está a su disposición en todo el mundo junto con un soporte logístico integral:

- Dependiendo de la urgencia del proyecto, podría ser transporte marítimo, aéreo o terrestre.

- El agente está en contacto con el remitente para minimizar los daños durante el tránsito.

- Ayuda con la documentación de exportación, despacho de aduanas y seguros.

De esta manera, los compradores se benefician de una entrega puntual, están seguros y tienen un mínimo de problemas durante todo el proceso de transacción, incluso en proyectos grandes y complejos.

6. Preguntas frecuentes sobre el material de revestimiento de HDPE

P1: ¿Qué debo tener en cuenta al seleccionar el espesor del revestimiento de HDPE?

R: El espesor perfecto para usted estará determinado por el uso que usted haga de ese equipo, así como por las condiciones ambientales desafiantes y las cargas previstas.

- 0,5–1,0 mm: este espesor funciona bien con estanques más pequeños, reservorios u otros escenarios de contención de baja carga.

- 1,0–1,5 mm: Tradicionalmente se utilizan para revestir estanques de tamaño mediano, vertederos o para permitir ciertas aplicaciones industriales ligeras.

- 2,0–3,0 mm: El uso intensivo, como presas, plataformas de lixiviación minera o lugares donde las rocas son muy afiladas, es la recomendación para estos espesores.

Además de eso, cuanto más gruesa sea la membrana, mayor será su resistencia a la perforación, mayor será su vida útil general y mejor protegerá también contra los productos químicos y los rayos solares.

P2: ¿Cómo funcionan el HDPE y el LLD?¿En qué se diferencian los revestimientos de PE?

R: Ambos pertenecen al tipo de revestimientos de polietileno pero sus características son bastante diversas:

- El HDPE (polietileno de alta densidad) es firme, altamente resistente a los químicos, estable a los rayos UV y perfecto para usar en proyectos pesados y de largo plazo.

- LLDPE (polietileno lineal de baja densidad), característicamente más flexible y resistente al desgarro, se maneja mejor en superficies irregulares, sin embargo, es ligeramente menos resistente a los productos químicos y a los rayos UV.

Si su proyecto es industrial o ambiental y requiere la máxima durabilidad, la respuesta es el HDPE. Para aplicaciones que requieren un alto grado de flexibilidad, considere el LLDPE.

P3: ¿Cuánto tiempo se puede esperar que duren los revestimientos de HDPE en las condiciones climáticas más extremas?

R: Si los revestimientos de HDPE se instalan correctamente, deberían durar entre 30 y 50 años, o incluso más, a pesar de condiciones ambientales extremas, como temperaturas muy altas o bajas, o radiación solar intensa. Los estabilizadores UV, los aditivos de negro de humo y una instalación correcta contribuyen a mantener el rendimiento en climas cálidos, fríos o muy variables. Realizar inspecciones periódicas permitirá detectar cualquier problema en una etapa temprana, prolongando aún más la vida útil del revestimiento.

P4: ¿Cuál es la mejor manera de realizar la reparación y el mantenimiento de los revestimientos de HDPE?

R: Los revestimientos de HDPE prácticamente no requieren mantenimiento, sin embargo, para daños menores existen diversos métodos de reparación como:

- Soldadura por calor o extrusión para perforaciones y costuras.

- Uso de kits de parches para reparación de pequeños agujeros

El mantenimiento regular implicaría:

- Eliminar cualquier residuo afilado de la superficie del revestimiento.

- Comprobación periódica de costuras y bordes.

- Asegurarse de que el drenaje funcione correctamente para que el estrés y la deformación se mantengan al mínimo.

Estas medidas no sólo prolongarán el ciclo de vida del producto, sino que también garantizarán que se mantenga su eficiencia en la contención.

Resumen y sugerencia

Los materiales de revestimiento de HDPE se caracterizan por una excelente combinación de resistencia, resistencia química y una larga vida útil. Por ello, son ideales para estanques, vertederos, presas, proyectos mineros y contención de aguas residuales. Su variedad de espesores, la personalización de rollos y el soporte técnico a nivel mundial son solo algunas de las maneras en que estos revestimientos ofrecen no solo un rendimiento excepcional, sino también una excelente relación calidad-precio durante toda la vida útil del proyecto. Para ingenieros, contratistas y propietarios de proyectos que buscan una solución de contención segura, ecológica y duradera, The Best Project Material Co., Ltd.Geosintéticos BPM)El material de revestimiento de HDPE sigue siendo la mejor opción.